Dynamometer-Karte einer Ölpumpe vorhersagen

Prof. Chaodong Tan (China University of Petroleum), Guisheng Li (Plant No. 5 of Petrochina Dagang Oilfield Company), Yingjun Qu (Plant No. 6 of Petrochina Changqing Oilfield Company), Xuefeng Yan, (Beijing Yadan Petroleum Technology Co., Ltd.), Dr. Patrick Bangert (algorithmica technologies GmbH)

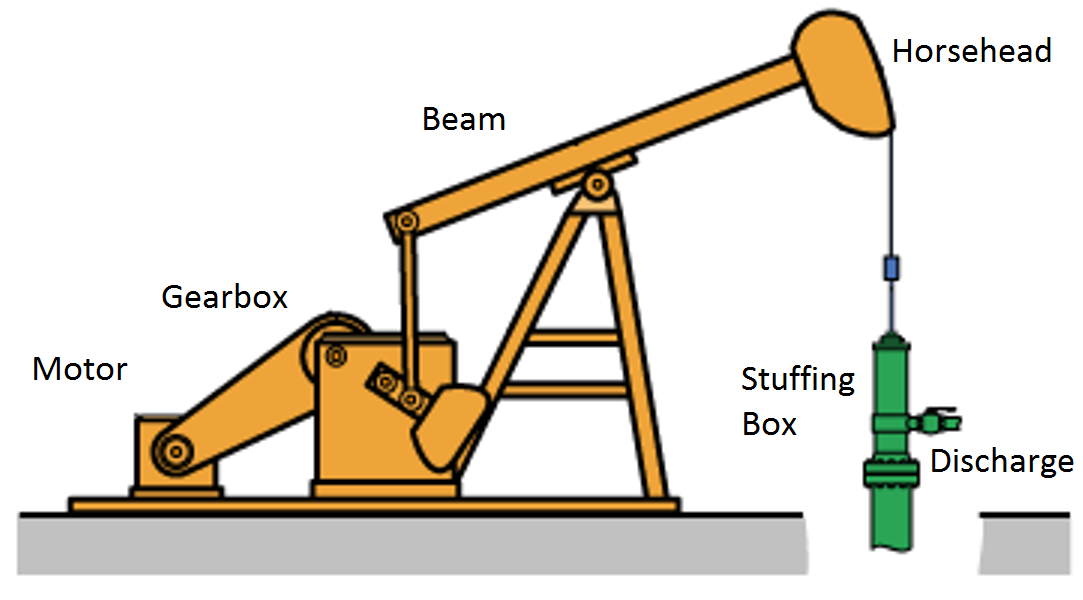

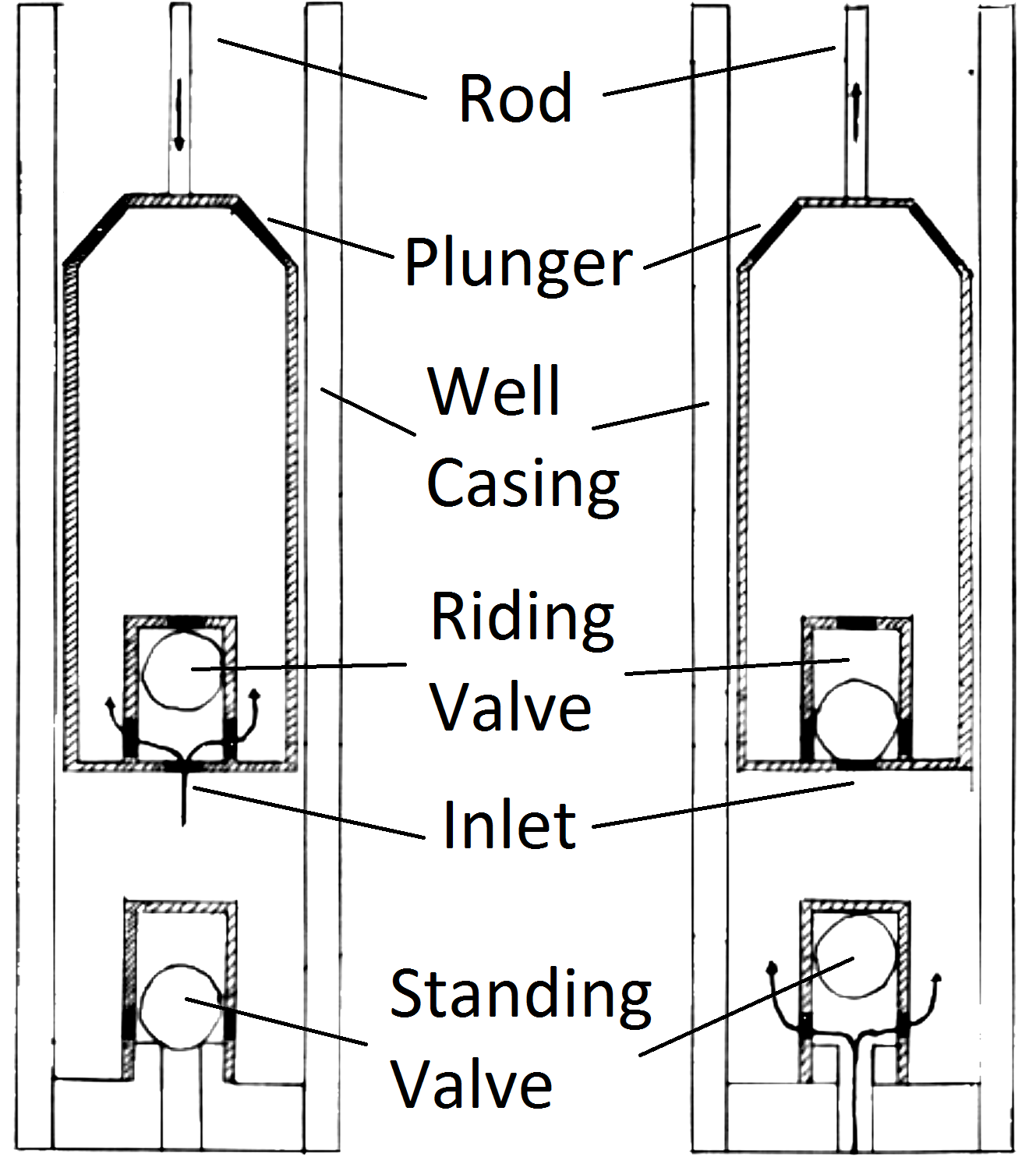

Eine Pferdekopfpumpe ist eine relativ einfache Apparatur, die auf der ganzen Welt zur Ölförderung eingesetzt wird (siehe Schaubilder 1 und 2). Dabei wird ein Loch in den Erdboden gebohrt, das anschließend mit einer Art Mantel auszementiert wird, was ein schönes senkrechtes Bohrloch ergibt, in das nun eine Eisenstange eingeführt wird, die sich dank einer mechanischen Vorrichtung auf- und abbewegt. Diese nennen wir Kolbenstange (engl. pump rod). Am Ende der Stange befindet sich der Kolben (engl. plunger), ein flaschenartiger Zylinder, mit dem Öl transportiert wird. Am Ende der Abwärtsbewegung wird der Kolben mit Rohöl gefüllt, und am Ende der Aufwärtsbewegung wird das Öl vom Kolben in die Öltonnen geleert.

Schaubild 1.: Die schematische Darstellung einer Pferdekopfpumpe. Der Motor treibt eine Getriebewelle (Gearbox) an, die ihrerseits den Ausleger (Beam) bewegt. Dadurch wird der Pferdekopf (Horsehead) auf und ab bewegt. Diese Anlage ermöglicht es, die rotierende Bewegung des Motors in die Auf-und-abwärts-Bewegung der Kolbenstange umzusetzen. Der Zylinderkopf (Stuffing Box) enthält das Öl, das am oberen Ende der Aufwärtsbewegung durch ein Ventil nach außen geleitet wird.

Schaubild 2.: Die schematische Darstellung des unteren Endes eines Ölbohrlochs. Die Kolbenstange (rod) treibt den Kolben (plunger) nach unten, eingegrenzt von der Brunnenverkleidung (well casing). Am unteren Ende des Kolbens befindet sich ein fahrendes Ventil (riding valve), das durch seinen Ventileinlass (inlet) Öl aufnimmt. Das untere Ende des Bohrlochs wird vom Erdölreservoir durch ein ruhendes Ventil (standing valve) abgeriegelt, das sich erst dann öffnet, wenn der Kolben unten angekommen ist.

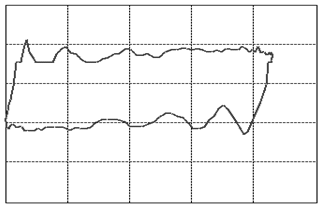

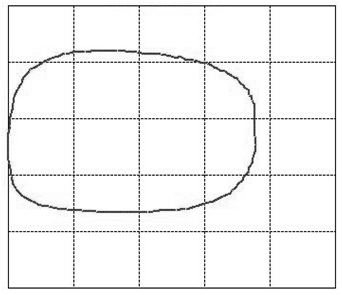

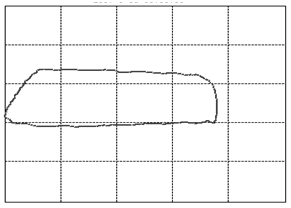

Wir wollen unsere Aufmerksamkeit zwei Variablen dieser Anlage zuwenden: Dem Abstand der Kolbenstange, gemessen von ihrer obersten Position; und der Spannkraft der Kolbenstange. Wenn wir diese beiden Variablen in ihrem Verhältnis zueinander grafisch so darstellen, dass der Abstand waagerecht abgebildet und die Spannkraft senkrecht abgebildet wird, so zeigt sich, dass wenn das System eine zyklische Bewegung vollzieht, auch die Kurve einen geschlossen Kreislauf bildet. Dieser Kreislauf wird als die Dynamometerkarte der Ölpumpe bezeichnet. Siehe dazu Schaubild 3 (Bild 01) als Beispiel für einen zu erwartenden Vorgang. Den Kreislauf einmal zu umfahren dauert also ebenso lange, wie die Kolbenstange benötigt, um einmal herunter- und wieder heraufzufahren. Eine normale Kolbenstange macht vier Arbeitstakte pro Minute. Es ist eine erstaunliche Erkenntnis, dass uns die Form des Kreislaufes Aufschluss darüber gibt, welche Probleme es mit der Bewegung der Kolbenstange gibt [1]. In Schaubild 3 zeigen wir 23 Beispiele von Dynamometerkarten für die häufigsten Probleme.

Schaubild 3.: Die verschiedenen Formen von Dynamometerkarten. Siehe den Text untern (1-23) zur Erläuterung.

Wir beschreiben hier die Bedeutung der verschiedenen Formen (der Dynamometerkarten) und der durch sie dargestellten Probleme etwas ausführlicher, weil es doch recht ungewöhnlich ist, aus einem einzigen Bild eine komplette Diagnose herauslesen zu können. Ein solcher Ansatz dürfte auch für eine Reihe anderer Maschinen möglich sein, sofern korrekte Messungen abgenommen werden können und eine korrekte Darstellung dieser Messungen gefunden wird. Aus diesem Grund stellen wir das Problem hier etwas ausführlicher dar. Wir zeigen damit eine Möglichkeit auf, auch für Probleme anderer Anlagen ähnliche Darstellungen zu entwerfen. Doch nun zur Deutung der 23 Bilder:

Man kann leicht sehen, wie man jeweils aufgrund der Gestalt der Grafik eine Diagnose des einschlägigen Problems stellen kann, sofern man in der Sache Erfahrung hat. Es konnte sogar gezeigt werden, dass die Diagnose mit Hilfe eines entsprechenden Erkennungsprogramms (neuronales Netzwerk) automatisiert werden kann [2].

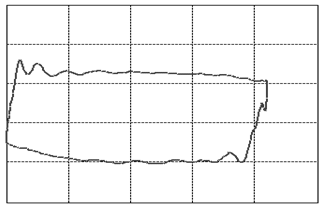

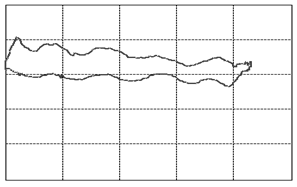

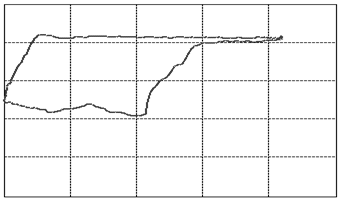

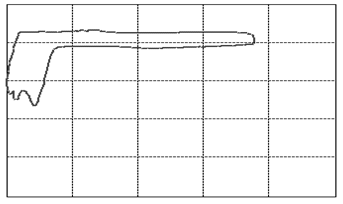

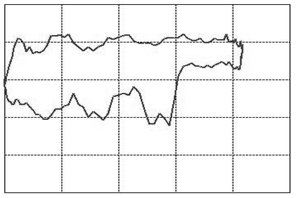

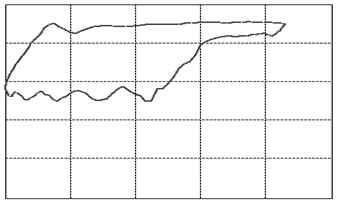

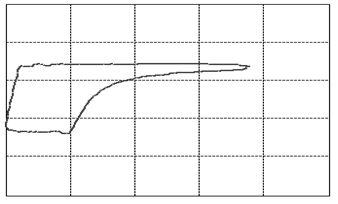

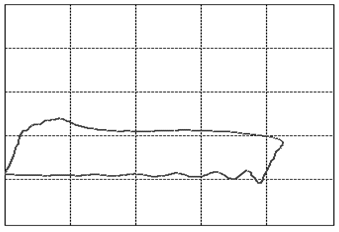

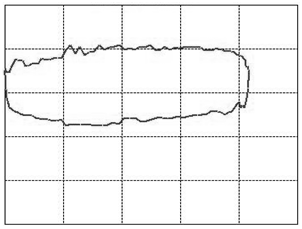

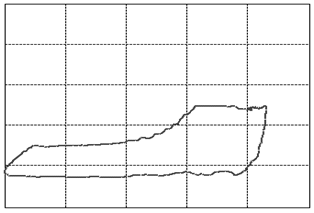

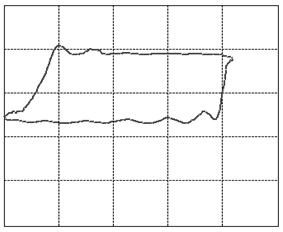

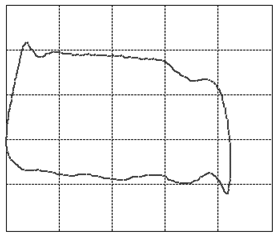

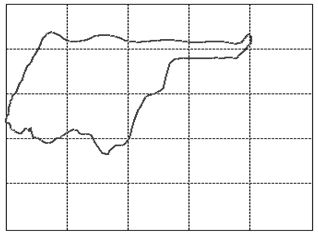

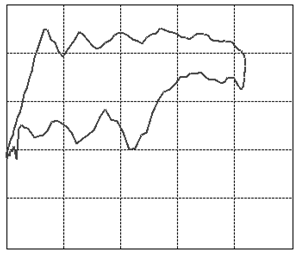

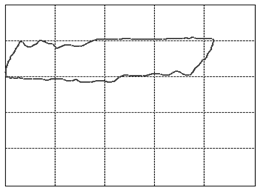

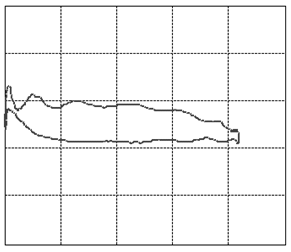

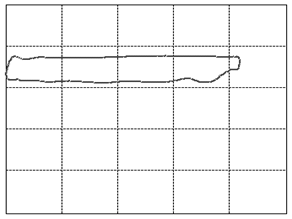

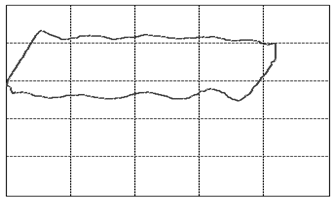

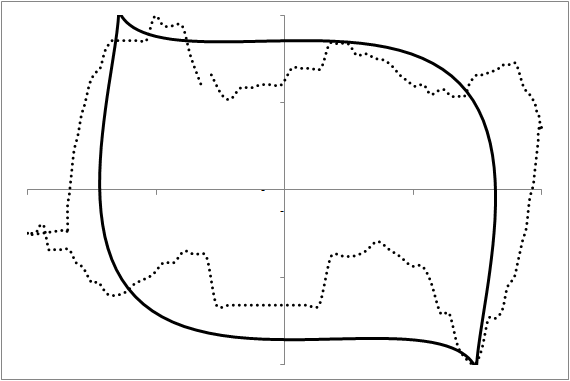

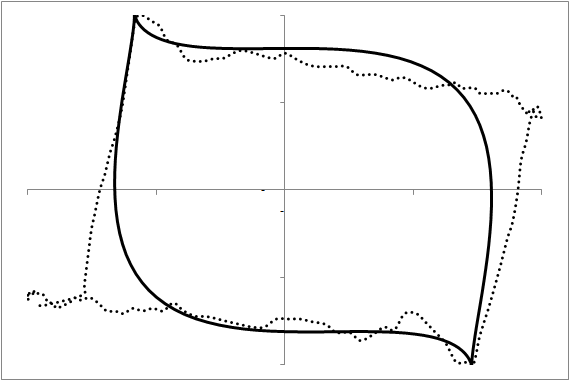

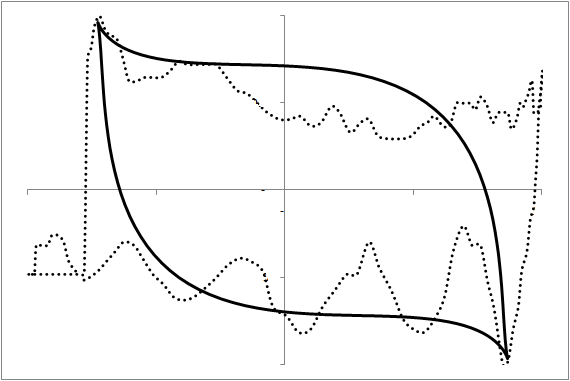

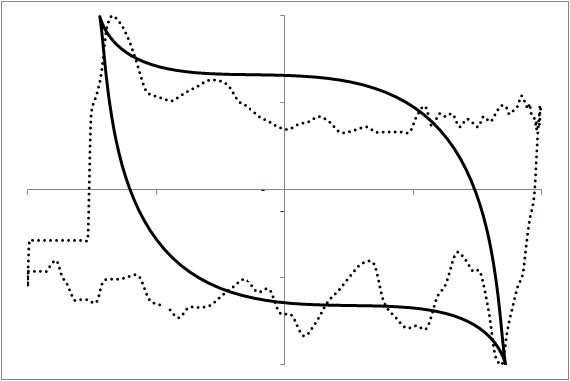

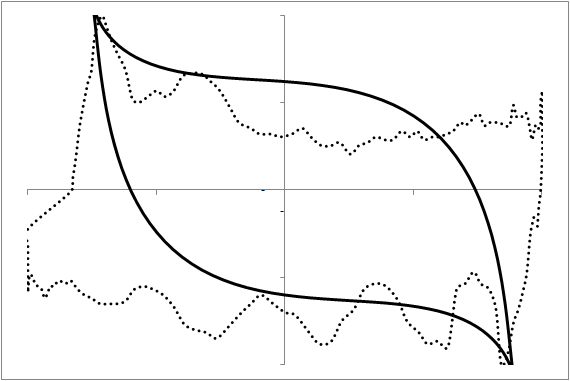

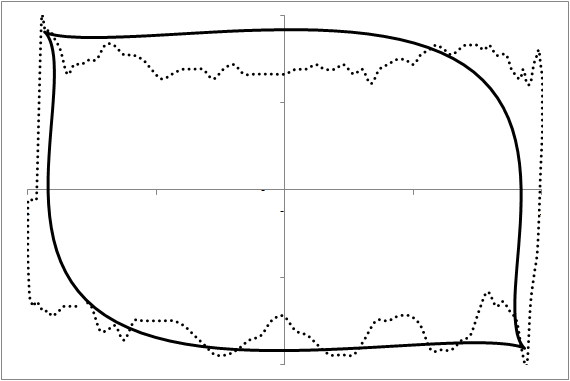

Unser Ziel hier ist es zu untersuchen, ob wir die zukünftige Gestalt einer Dynamometerkarte vorhersagen können, um auf diese Weise eine Situation zu erkennen, die innerhalb der nächsten Tage zu einem ernsthaften Problem führt. Eine Karte beruht gewöhnlich auf 144 Beobachtungen (Messungen) von Abstand und Spannung. Wir wandeln deshalb zunächst diese Daten in ein Gebilde um, indem wir jeder Karte einen geometrischen Prototyp zuweisen. Dieser Prototyp enthält nur 7 freie Parameter. Die Form einer solchen Karte wird also von nur 7 Parametern bestimmt. Schaubild 4 zeigt diese Passformen für sechs Beispiele einer bestimmten Ölpumpe über einen bestimmten Zeitraum.

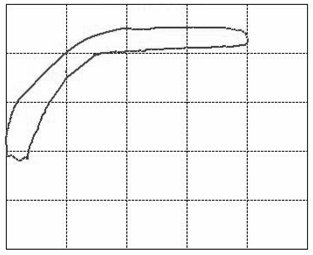

Diese Formparameter können nun als Grundlage für die Vorhersage zukünftiger Gestalten herangezogen werden. Mit einem rekurrenten neuronalen Netzwerk [4] und unter Verwendung zurückliegender Daten sind wir nunmehr in der Lage, ein sich entwickelndes Modell zu kreieren (Schaubild 4, Einzelbilder 1 und 2), das wir zu einer Vorhersage über die zukünftige Entwicklung nutzen können (Schaubild 4, Einzelbilder 3 bis 5), wobei Bild 3 den augenblicklichen Zustand abbildet. Da sich zeigte, dass die Vorhersage sehr gut mit den Messdaten übereinstimmte, konnten wir belegen, dass dieser Ansatz in der Tat in der Lage ist, zukünftige Probleme von Dynamometerkarten vorherzusagen, sodass der Pumpenbetreuer darauf aufmerksam wird und eine entsprechende Wartungsarbeit durchführen kann. Beachten Sie bitte, dass zwischen der Vorhersage und dem tatsächlichen Eintritt des vorhergesagten Ereignisses (Bild 5) immerhin 4000 Pumpvorgänge oder 16,7 Stunden lagen. Das reicht aber aus, um rechtzeitig die nötigen Wartungsarbeiten durchzuführen.

Schaubild 4.: Eine modellierte Dynomometerkarte in ihrer zeitlichen Entwicklung. Jede Karte entsprach den Messungen, die jeweils 2000 Pumpvorgänge (oder rd. 8,3 Stunden) nach der vorigen Karte abgelesen wurden. Bilder (1) und (2) oben basieren ausschließlich auf historischen Anfangsdaten. Aufgrund dieser Daten konnte das Modell die Bilder (3) bis (5) vorhersagen und zugleich davor warnen, dass wir mit Bild (5) ein Problem haben, das der Intervention bedarf. Die Wartungsarbeiten wurden nach Bild (5) durchgeführt, sodass die Pumpe wieder normal funktionierte, wie Bild (6) zeigt.

Wir schlussfolgern, dass ein rekurrentes neuronales Netzwerk zukünftige Probleme von Pferdekopfpumpen vorhersagen kann, indem es aufgrund mathematischer Berechnungen die zukünftige Gestalt einer Dynomometerkarte prognostiziert. In unserem Beispiel wurde die Vorhersage 16,7 Stunden vor Eintritt des tatsächlichen Problems gemacht.