Steigerung der Ölförderung von Offshore Ölplattformen

Prof. Chaodong Tan (China University of Petroleum), Bailiang Liu (PetroChina Dagang Oilfield Company), Jie Zhang (Yadan Petroleum Technology Co Ltd), Dr. Patrick Bangert (algorithmica technologies GmbH)

Ölplattformen versagen zuweilen und benötigen Reparaturen, wenn z.B. eine Pumpe ausfällt. Sind Ersatzteile nicht sofort verfügbar, kann dies unerwünschte Ausfallzeiten bedeuten, die aufgrund der entgangenen Förderung und der Reparaturkosten teuer werden. Wir werden zeigen, wie diese Kosten reduziert werden können, indem wir den Zustand der Pumpen bis zu vier Wochen im Voraus vorhersagen, so dass präventive Wartungsmaßnahmen vorbereitet werden können. Dies ist möglich, indem wir ein mathematisches Modell des Pump-Vorgangs erstellen. Dazu bedienen wir uns der automatischen „Machine Learning“ Methode. Diese Methode wurde bei Flachwasser-Ölplattformen im Dagang-Ölfeld in China angewandt, das eine Fläche von 34.629 km2 umfasst. Wir befassten uns mit Daten von fünf Ölquellen einer Flachwasser Ölplattform, die von PetroChina betrieben wird.

Eine Offshore Ölplattform bohrt mehrere Bohrlöcher in ein Ölfeld und stattet jedes dieser Bohrlöcher mit einer Pumpe aus. Ist der Druck des Ölfelds zu niedrig – wie im Falle unseres Beispiels – muss die Plattform Wasser in das Bohrloch pumpen, um das Öl herauszupressen. Somit fördert die Pumpe eine Mischung von Öl, Wasser und Gas hervor. Diese Mischung wird dann auf der Plattform getrennt. Externe Elemente wie Sand und Gestein führen zur Abnutzung und Beschädigung der Geräteteile. Kommt eine Pumpe zum Erliegen, muss sie repariert werden. Solche Wartungsarbeiten erfordern wesentlich weniger Zeit, wenn man sie vorausplanen kann, sodass die erforderlichen Ersatzteile und das notwendige Fachpersonal angefordert und verfügbar gemacht werden kann, bevor der Betriebsausfall tatsächlich eintritt. Wartet man stattdessen, bis sich der Defekt einstellt, wird die Ausfallzeit erheblich länger sein. Wir wollen also möglichst mehrere Wochen vorher wissen, ob eine Pumpe auszufallen droht.

Jede Pumpe kann durch zwei wichtige Kontroll-Variablen beeinflusst werden: der Drosseldurchmesser und die Pump-Frequenz. Diese Parameter werden derzeit von den Anlagenfahrern manuell gesteuert. Somit hängt der größtmögliche Ertrag der Ölbohrung von zwei Faktoren ab: (1) die externen Umstände, welche die Effektivität einer Pumpe bestimmen, und (2) die Entscheidungen der Fahrer, deren individuelle Kenntnisse und Erfahrungen zum Einsatz kommen.

Leider ist die Anwendung von kontinuierlichem und einheitlichem Wissens- und Erfahrungsschatz für das Betreiben einer Pumpe realistischerweise nicht möglich, weil kein einzelner Betreuer die Anlage langfristig kontrolliert, sondern nur für die Zeit seiner (bzw. ihrer) Schicht. Es zeigt sich, dass die Effizienz einer Anlage in etwa einem acht-Stunden-Rhythmus oszilliert; dies zeigt, dass menschliche Entscheidungen einen bedeutsamen Einfluss auf die Effizienz einer Pumpanlage ausüben. Einige Fahrer sind besser als andere, und es ist auch nicht leicht, das Wissen und die Erfahrung der besten Fahrer auf jene zu übertragen, die weniger erfahren und kenntnisreich sind. Selbst dort, wo regelmäßige Wissenstransfer-Systeme eingerichtet wurden, funktioniert dieser Wissenstransfer nur bis zu einem gewissen Grad und gewöhnlich nicht mit maximaler Wirkung. Deshalb gibt es gute Fahrer und weniger gute.

Die Pumpen eines Ölfeldes funktionieren nicht in Isolation. Wird einer Pumpe eine große Fördermenge zugemutet, kann dies den lokalen Druck des Ölfelds verändern, sodass für die übrigen Pumpen weniger Öl zur Verfügung steht. Eine maximale Förderung zu erzielen, ist deshalb keine einfache Sache, sondern erfordert für das gesamte Ölfeld ein sorgfältiges Austarieren. Hinzu kommt, dass auch andere externe Faktoren den Druck des Ölfeldes beeinflussen, wie etwa die Gezeitenkräfte. Dieser hohe Grad an Komplexität bei der Pumpkontrolle stellt eine große Herausforderung für den menschlichen Geist dar, sodass als Konsequenz in vielen Fällen suboptimale Entscheidungen getroffen werden. Unsere Herausforderung besteht somit darin, das Betreiben der Pumpen so zu optimieren, dass Stillstand und Kosten durch Pumpenausfälle minimiert werden können.

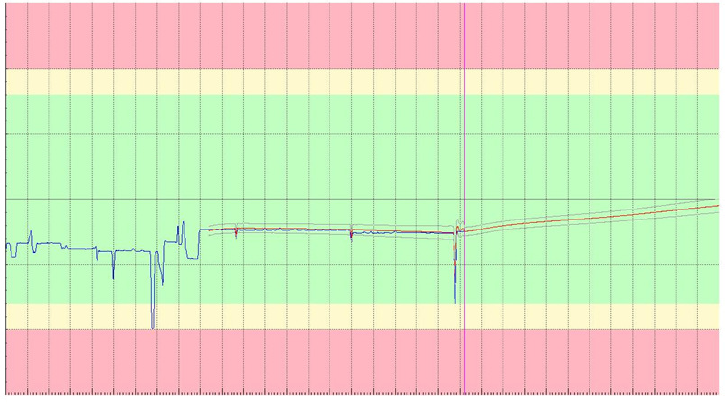

Schaubild 1.: Der Abfluss-Druck einer Pumpe, wie er gemessen (gezackte Linie) und vom Modell berechnet (glatte Linie) wurde. Wir stellen anhand des Beispiels dieser Variablen fest, dass das Model die Pumpe korrekt darstellt.

Es ist möglich, ein mathematisches Model des Pumpvorgangs zu entwerfen, indem man automatisierte “Machine Learning”-Methoden einsetzt. Die daraus sich ergebenden Differenzialgleichungen stellen den ganzen Ablauf gut genug dar, um zwei wichtige Berechnungen anzustellen:

Die automatisierten Methoden des „Machine Learning“ (eine Art künstliche Intelligenz) sind in der Lage, den Optimierungsprozess automatisch zu bewerkstelligen, und zwar dank der Kenntnisse, die aufgrund der trial-and-error-Versuche der menschlichen Anlagenfahrer bei der routinemäßigen Pumpensteuerung gewonnen werden konnten. Wir fanden heraus, dass das Model den Verlauf des Pump-Vorgangs bis zu vier Wochen im Voraus präzise darstellt. Somit kann es einen Betriebsausfall der Pumpe innerhalb der kommenden vier Wochen zuverlässig vorhersagen.

Das Modell wurde eingesetzt, um zu berechnen, welche Sollwerte (für den Drosseldurchmesser und die Pumpfrequenz) eingestellt werden müssen, um unter den jeweiligen Randbedingungen eine optimale Förderung zu erzielen. Die Berechnung erfolgte aufgrund der verfügbaren Daten der vergangenen 2,5 Jahre. Die (vom Modell empfohlene) optimale Einstellung wich von der Datenhistorie um 5% ab.

Das entwickelte Modell stellt gewissermaßen eine virtuelle Ölbohranlage dar, die sich aber genauso verhält wie eine reale. Die virtuelle Ölbohranlage kann deshalb stellvertretend herangezogen werden, um mit ihr Probeläufe unterschiedlichster Strategien zu testen und diese erst dann auf der realen Ölbohranlage einzusetzen, wenn sie sich als gut genug erwiesen haben.Das Modell ist genauer, umfassender, detailreicher, robuster und anwendungsfreudiger als es eine reale, von Menschen gesteuerte Ölbohranlage. Der Hauptnutzen dieses Ansatzes kann wie folgt beschrieben werden:

Wir schlussfolgern, dass eine Ertragssteigerung von 5% möglich ist. Das ist eine wesentliche Verbesserung, weil mehr Öl innerhalb derselben Zeit gefördert werden kann, wodurch sich ein Wettbewerbsvorteil ergibt.