Ausfälle von Windkraftanlagen

Dr. Patrick Bangert

algorithmica technologies GmbH

Windkraftwerke fallen manchmal wegen diverser mechanischer Defekte aus und müssen entsprechend gewartet werden. Diese Wartungsarbeiten sind aufgrund von Beschaffungsproblemen und Verzögerungen teuer – besonders bei Offshore-Anlagen, aber auch bei Onshore-Anlagen. Ausfälle passieren beispielsweise häufig bei unzureichendem Schmiermittel oder bei Kugellager-Schäden. Solche Defekte kann man an den gemessenen Vibrationsmustern ablesen, wenn man diese Signale sachgemäß analysiert.

Es ist möglich, dynamisch sich entwickelnde Alterungsvorgänge einer Anlage im Modell als mathematische Formeln abzubilden, sodass ein zukünftiger Ausfall berechnet und zuverlässig vorhergesagt werden kann. Beispielsweise können wir sagen, dass ein Kugellager innerhalb von 59 Stunden ausfallen wird, wenn und weil die Vibration eine bestimmte Höchstgrenze überschreitet. Eine solche Information ermöglicht es den Betreibern, Wartungsarbeiten im Voraus zu planen, um so weitere Kollateralschäden und längere Ausfallzeiten zu vermeiden.

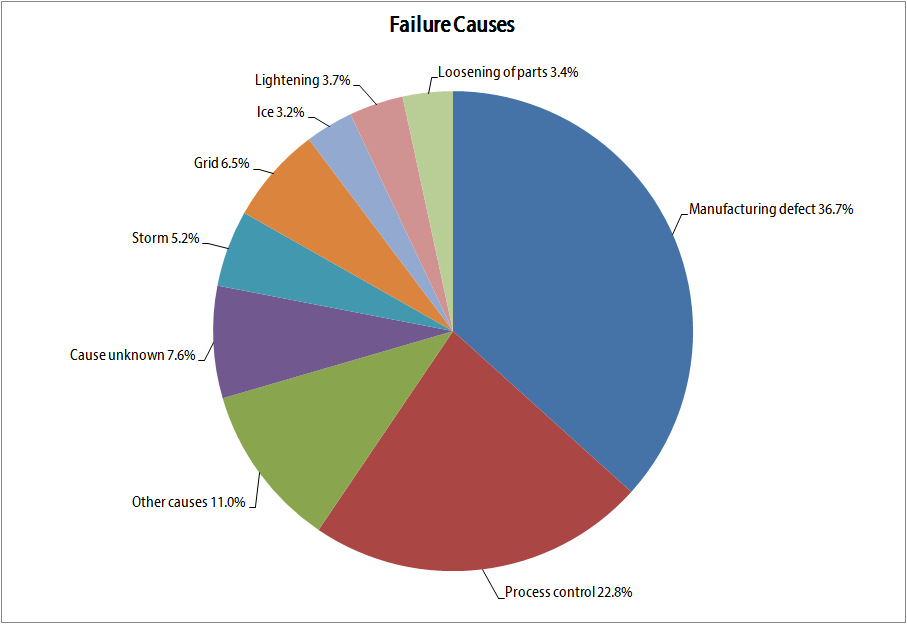

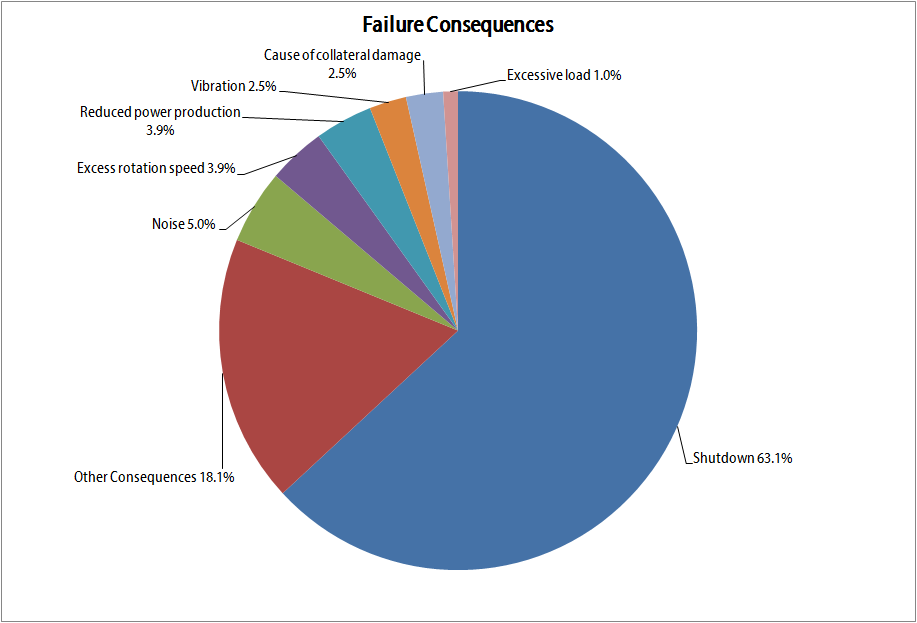

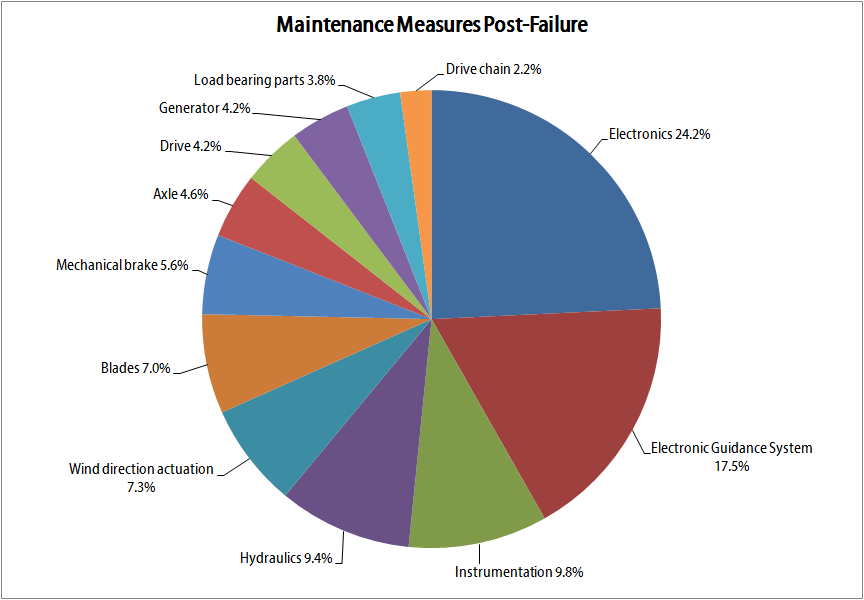

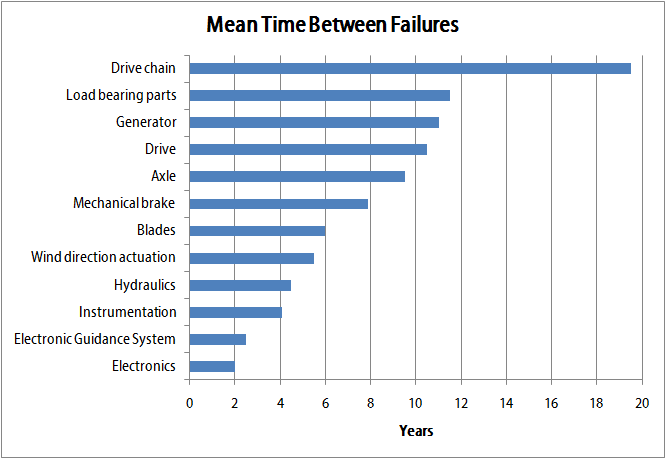

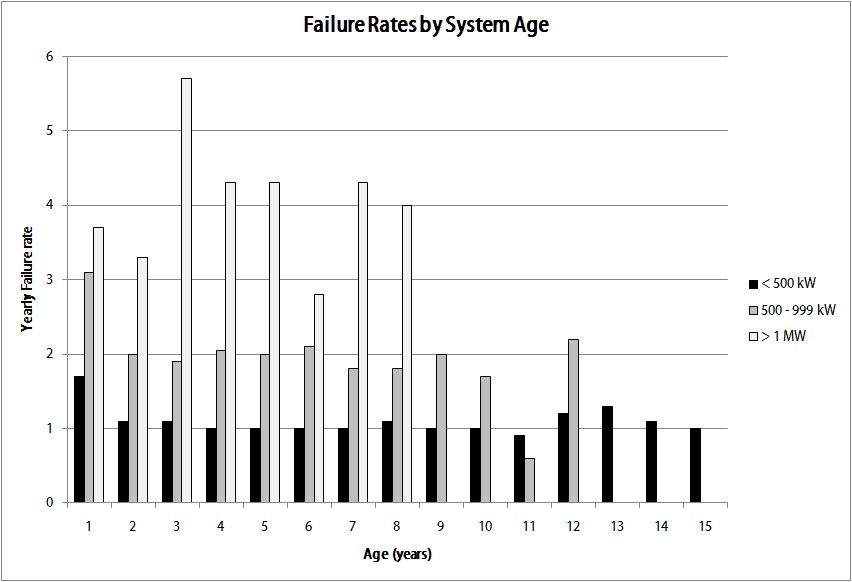

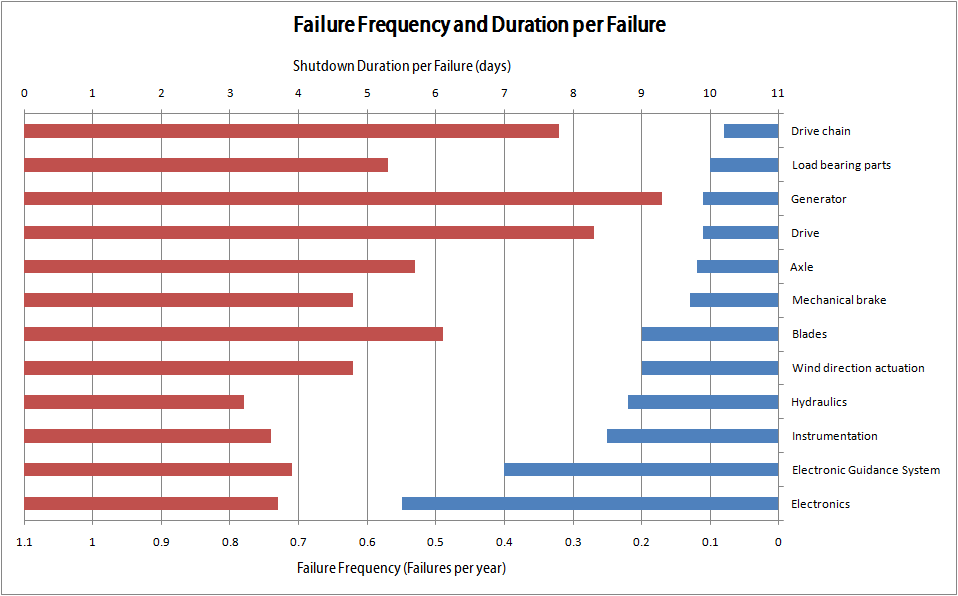

Windkraftwerke erleiden Ausfälle aus unterschiedlichsten Gründen, die zu erheblichen finanziellen Verlusten führen. Schaubild 1 gibt eine Übersicht über die Ausfallursachen, Schaubild 2 zeigt die weiteren Folgen auf, und Schaubild 3 gibt die anfallenden Wartungsarbeiten an. Schaubild 4 bildet die durchschnittlichen Zeiten (reibungslosen Betriebs) zwischen den Ausfällen ab, Schaubild 5 zeigt die Ausfallrate nach Alter der Anlagen an, und Schaubild 6 gibt die jeweilige Ausfallhäufigkeit bzw. die Länge der Ausfallzeiten an. Alle Statistiken der Schaubilder 1 bis 6 wurden von ISET und IWET zur Verfügung gestellt.

Schaubild 1: Die Ursachen, weshalb Windkraftwerke ausfallen, sind hier dargestellt mit ihren jeweiligen Wahrscheinlichkeiten im Verhältnis zueinander.

Schaubild 2: Auswirkungen/Folgen der Ursachen von Schaubild 1 sind hier dargestellt mit ihren jeweiligen Wahrscheinlichkeiten im Verhältnis zueinander.

Schaubild 3: Die Wartungsmaßnahmen zur Behebung der Ausfallfolgen von Schaubild 2 sind hier abgebildet mit ihren jeweiligen Wahrscheinlichkeiten im Verhältnis zueinander.

Schaubild 4: Die durchschnittlichen Zeiten zwischen den Ausfällen, kategorisiert nach den Hauptursachen.

Schaubild 5: Die jährliche Ausfallrate als Funktion des Alters der Windkraftanlagen. Man kann erkennen, dass Anlagen mit hoher Energieleistung öfters ausfallen,dass aber das Alter der Anlagen keinen großen Einfluss auf die Ausfallquote hat.

Schaubild 6: Die Ausfallhäufigkeit nach Ausfallursachen gelistet (blau) und die entsprechenden Ausfallzeiten (rot).

Aufgrund dieser Statistiken können wir folgende Schlussfolgerungen ziehen:

Auf der Basis dieser Befunde müssen wir schlussfolgern,, dass interne Ursachen für 1% Leistungsverlust bei Anlagen mit weniger als 500 kW Leistung verantwortlich sind, für 2% Leistungsverlust bei Anlagen zwischen 500 und 999 kW Leistung und 3,5% Leistungsverlust bei Anlagen mit mehr als 1 MW Energieproduktion.

Bei einem Windfeld wie Alpha Ventus in der Nordsee, mit seinen 60 MW mit einer erwarteten Energieproduktion von 220 GWh pro Jahr (mit der Erwartung, dass das Feld 41,8% der Zeit aktiv ist), bedeutet ein Leistungsverlust von 3,5% eine Energiereduzierung von 7,7 GWh. Gemäß der von der Bundesregierung angesetzten 7,6 Eurocents pro kWh beläuft sich dieser Verlust auf 0,6 Millionen Euro im Jahr. Jede Ausfallursache bedeutet einen Schaden, der weitere Kollateralschäden nach sich zieht. Wenn wir die Kosten für Wartungsarbeiten wegen dieser Kollateralschäden in Rechnung stellen, kommen wir auf einen finanziellen Verlust von weit mehr als 1 Million Euro im Jahr. Die eigentlichen (originären) Ausfallursachen sind jedoch (meist wegen Abnutzung ) unvermeidbar und lassen sich in der Regel nicht verhüten. Wenn diese Ausfallursachen jedoch im Vorfeld vorhergesagt und entsprechend lokalisiert würden, könnten zumindest die Kollateralkosten eingespart werden.

Diese Kalkulation berücksichtigt keine Worst Case-Szenarien, etwa wenn eine ganze Anlage abbrennt und dann von Grund auf neu errichtet werden muss.

Um die Möglichkeit aufzuzeigen, den Ausfall einer Windkraftanlage mit Hilfe von mathematischen Modellierungen vorherzusagen, wurde eine typische Windkraftanlage (nicht in Alpha Ventus) als Fallbeispiel ausgewählt. Alle verfügbaren physikalischen Messdaten der Anlage wurden über einen Zeitraum von sechs Monaten in einem Datenarchiv erfasst. Pro Sekunde wurde ein Wert abgelesen und dann aufgezeichnet, wenn er deutlich von dem zuvor aufgezeichneten Wert abwich. Es gab insgesamt 56 Messungen nicht nur an der Turbine und am Generator, sondern auch an Nebensystemen wie an der Schmierpumpe usw. Die Datenerfassung von fünf Monaten wurde zur Generierung eines mathematischen Modells herangezogen, und es zeigte sich, dass das Modell mit den tatsächlich erfassten Daten des sechsten und letzten Monats bis auf 0,1% übereinstimmte. Somit durften wir davon ausgehen, dass das Modell die Dynamiken der Windkraftanlage korrekt wiedergab.

Nun wurde dem System erlaubt, für den zukünftigen Zustand der Anlage Vorhersagen zu machen. Solche Vorhersagen würden, so die Berechnungen des Modells, für bis zu einer Woche im Voraus zutreffend sein. Freilich gingen diese Vorhersagen davon aus, dass die gegenwärtigen Bedingungen sich für die Zeit der Vorhersage nicht dramatisch ändern würden. Sollten jedoch wichtige Änderungen eintreten, würde sofort eine neue Vorhersage gemacht. Wenn beispielsweise ein plötzlicher Sturm aufträte, würde man die Vorhersage entsprechend anpassen müssen.

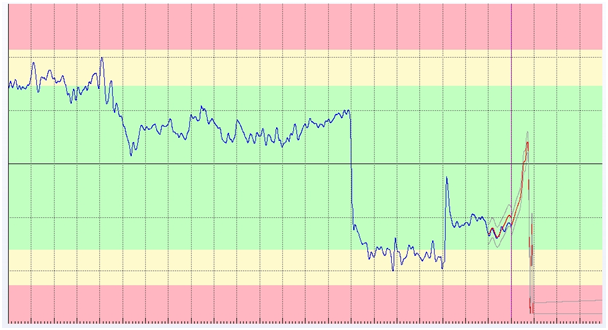

Eine der gemachten Vorhersagen wird in Schaubild 7 dargestellt, wo wir sehen können, dass eine bestimmte Vibration (blaue Linie) der Turbine das maximal erlaubte Schwankungslimit in 59 ± 5 Stunden vom gegenwärtigen Zeitpunkt (Gegenwart: die senkrechte lila Linie ziemlich rechts) überschreiten würde. Man beachte: Diese Vorhersage bedeutet, dass ein Ausfall-Ereignis sich irgendwann zwischen 54 und 64 Stunden nach der Gegenwart ereignen würde. Eine genauere Zeitspanne könnte erst angegeben werden, wenn wir uns dem Ereignis weiter nähern. Gleichwohl: auch diese Information ist genau genug, um darauf noch reagieren zu können. Wir könnten innerhalb von zwei Tagen Wartungsarbeiten ansetzen, die das Ausfallereignis definitiv verhindern würden. Eine solche Vorausplanung von zwei Tagen ist ausreichend praktikabel, um ein solches Problem in der realen Praxis zu lösen.

In diesem konkreten Fall wurden allerdings keine Wartungsarbeiten angesetzt, um die Zuverlässigkeit der Vorhersage zu testen. Es zeigte sich, dass die Turbine in der Tat nach 62 Stunden ausfiel – gerechnet von dem Zeitpunkt aus, als eine Vibrationsmessung aufgrund der Überschreitung der Toleranzgrenze die Vorhersage dieses Ausfallereignisses veranlasst hatte. Der Fehler führte zu einem Kontakt zwischen der Antriebswelle und der Hülle, wodurch ein Feuer ausgelöst wurde, das praktisch die ganze Anlage zerstörte. Der Rest der Anlage musste abgerissen und erneuert werden.

Hätte man auf der Basis der Vorhersage des Modells eingegriffen und die Ursache der exzessiven Vibration behoben, hätte der Ausfall der Anlage erfolgreich verhindert werden können – mit einem Minimum an Ausfallzeit und finanziellem Verlust. Lediglich ein paar Ersatzteile hätten kostengünstig ersetzt werden müssen, undmit nur einem minimalen personellen Aufwand hätte man den tatsächlich eingetretenen Totalverlust verhindern können.

Schaubild 7: Die Vorhersage für einen der Vibrations-Sensoren an der Windkraftanlage kündigt deutlich einen Defekt aufgrund übermäßiger Vibration an. Die senkrechte Linie im letzten Fünftel des Schaubildes (lila) stellt den gegenwärtigen Zeitpunkt dar. Die Kurve links davon (blau) zeigt die tatsächlichen Messwerte; die graue Kurve rechts zeigt die (korrekte) Vorhersage der Modellberechnung, und die rote Kurve zeigt den tatsächlichen Ausfall.

Es wäre unmöglich gewesen, das Ereignis früher als 59 Stunden vor seinem Eintritt vorherzusagen, weil die qualitative Veränderung im System (das Absinken der Vibrationskurve) erst ein paar Tage vor dem Ereignis passierte. Das Modell muss irgendeine qualitative Veränderung wahrnehmen, um daraus Rückschlüsse auf einen bevorstehenden Ausfall ziehen zu können. Das Modell benötigt also eine Reaktionszeit. Schnell eintretende Ereignisse können also nur relativ kurze Zeit vor ihrem Eintreten vorhergesagt werden, während langsamer sich ankündigende Ausfallereignisse schon früher vorhergesagt werden können.